Som jeg har nevnt i flere episoder nå, er menneskeheten i en litt av en overgangsperiode, en tid der det er fornuftig å lansere materiale opp og ut av jordens tyngdekraft langt inn i bane og utover. Men det er veldig dyrt, koster opptil 10.000 dollar per pund du ønsker i bane, og 10 ganger hvis du vil ha det på månen.

Men i løpet av de kommende tiårene vil mer og mer av vår rombaserte infrastruktur bygges i verdensrommet, produsert av materialer som ble utvunnet i verdensrommet.

Det eneste som faktisk vil trenge å forlate jordens klamrende tyngdekraft, er oss, menneskene, turistene, som vil besøke all den rominfrastrukturen.

For å oppnå den romfremtiden, vil ingeniører og misjonsplanleggere selvfølgelig trenge å designe og konstruere teknologien som vil gjøre dette mulig.

Det betyr å teste ut nye prototyper, teknologier og metoder for gruvedrift og rombasert produksjon.

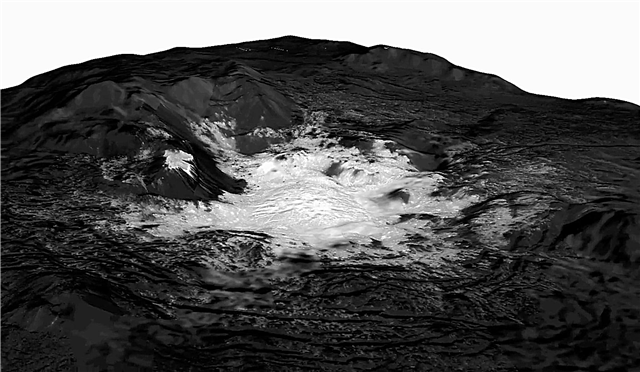

Dette er et eksempel på den typen telekommunikasjonssatellitt som jevnlig blir skutt ut i verdensrommet. Størrelsen og formen til solcellepanelene er avhengig av den virkeligheten som jordens tyngdekraft ... suger. Ethvert romskip bygget må være i stand til å håndtere full tyngdekraft her nede på jorden, gjennom hele testfasen.

Da må den være i stand til å håndtere den brutale akselerasjonen, ristingen og andre styrker. Når den når bane, må den utfolde sine solcellepaneler til en konfigurasjon som kan generere strøm til romfartøyet.

Som alltid trenger jeg bare å si ordene, James Webb Space Telescope, for å sette deg i en tilstand av panikk og frykt, og forestille meg kompleksiteten og origami-presisjonen som må skje mer enn en million kilometer fra Jorden, på et sted som kan ikke blir betjent.

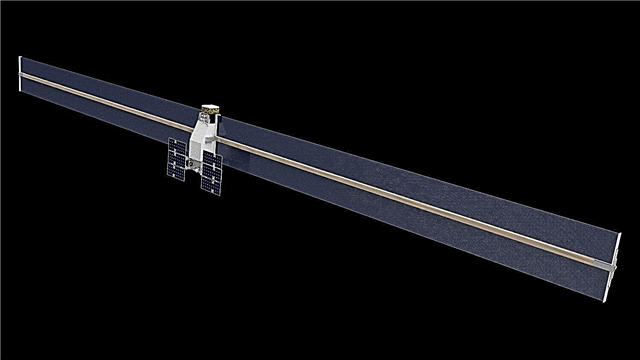

Ta en titt på kunstnerens illustrasjon av en satellitt hvis solcellepaneler ble bygget helt i bane, og aldri opplever strengheten i jordens tyngdekraft. De er komisk, morsom store. Og som det viser seg, effektivt og kostnadseffektivt.

Se for deg den internasjonale romstasjonen med solcellepaneler som var tre ganger lengre, men som fremdeles er perfekt sterke og stabile i mikrogravitasjonsmiljøet på lav-jord bane.

Dette er teknologien som Made in Space's Archinaut One skal teste ut allerede i 2022, og bringe oss et skritt nærmere den rombaserte produksjonen som jeg fortsetter med.

I juli 2019 kunngjorde NASA at de hadde tildelt 73,7 millioner dollar til Made In Space, et 3D-produksjonsselskap basert i Mountain View, California.

Denne kontrakten vil bidra til å finansiere bygging og lansering av selskapets Archinaut One-romfartøy, som deretter vil demonstrere produksjon og montering av romfartøykomponenter i verdensrommet.

De kommer til å bygge et romskip som skal montere sitt eget kraftsystem. I verdensrommet.

Hvis alt går bra, vil Archinaut One sette seg ut i verdensrommet om bord i en Rocket Lab Electron-rakett fra New Zealand allerede i 2022.

Når den når bane, vil romfartøyet konstruere to ti meter store solarrayer, nok til å drive en industristandard 200 kg satellitt. Den typen satellitt som fungerer som en sekundær nyttelast ved større lanseringer. Generelt er de styrket, med bare noen få hundre watt strøm tilgjengelig for dem.

Archinaut One vil 3D-trykke støttebjelkene og deretter trekke ut solcellepanelene på hver side av romfartøyet.

Ved å produsere hele matrisen i verdensrommet, vil den mindre satellitten ha kraftegenskapene til et mye større romfartøy - 5 ganger makten - i stand til å drive flere vitenskapelige instrumenter, kommunikasjonsinstrumenter, etc.

Dette gir mening her i jordens bane, men det gir enda mer mening dypere i solsystemet, hvor mengden solkraft som er tilgjengelig for et romskip faller bort.

NASAs Juno-romfartøy besøker for øyeblikket Jupiter, det 4-tonns romfartøyet har tre 9-meter solcellepaneler som inneholder 18.698 solceller. Her på jorden er de i stand til å generere 14 kilowatt strøm. Men ute på bane til Jupiter får solcellene bare 1 / 25. sollys å jobbe med.

NASA har investert i flere teknologier som den kaller “tipping points”. Dette er teknologier som er for risikabelt eller komplisert for luftfartsselskaper til å lønnsomt utvikle seg. Men hvis NASA kan redusere risikoen, kan de ha nytte av kommersiell romutforskning.

Dette var den andre kontakten tildelt Made in Space for Archinaut-programmet. Den første kontrakten, som ble tildelt tilbake i 2016, var for en bakkebasert test av Archinaut.

Det ble satt inn i Northrop Grummans termiske vakuumtestingmiljø, som kan etterligne temperaturekstremene og lavt trykk i nærvakuum i rommet.

Inne i kammeret var Archinaut i stand til å produsere og sette sammen forskjellige strukturer. Den demonstrerte at den kunne montere ferdig fabrikerte komponenter som noder og fagverk helt autonomt, samt forskjellige reparasjonsoperasjoner.

Med denne testen ut av veien, vil neste trinn være å teste ut teknologien i verdensrommet, med lanseringen av Archinaut One ideelt innen 2022.

I tillegg til Archinaut-programmet har NASA jobbet med Made in Space i flere år nå.

Det mest kjente av dette partnerskapet er Additive Manufacturing Facility (eller AMF), som for tiden er om bord på den internasjonale romstasjonen, som ankom mars 2016, og ga en oppgradering til stasjonens forrige skriver.

I løpet av de siste årene har denne skriveren laget dusinvis av gjenstander i mikrogravitasjonsmiljøet i bane rundt polyetylen. Men AMF klarer å trykke med forskjellige materialer som metaller og kompositter.

Samarbeidet med Made in Space lar NASA lage reservedeler og reparere ødelagte deler av stasjonen i bane. Men det gjør også at Made in Space kan teste ut de mer ambisiøse planene for full rombasert produksjon.

I 2018 tildelte NASA dem en fase 2 Small Business Innovation Research-pris for deres Vulcan-produksjonssystem. Dette er et rombasert produksjonssystem som kan arbeide med 30 forskjellige råstoffmaterialer, for eksempel aluminium, titan eller plastkompositter for å trykke 3D-gjenstander.

Vulcan vil også kunne trekke fra materiale, bearbeide deler ned til deres endelige former. Og det hele blir gjort robotisk. Målet er å bygge høykraftige, presisjonsmessige polymer- og metallkomponenter i bane til samme nivå av kvalitet som tingene du kan kjøpe her nede på jorden.

Made in Space tester også ut teknologien for å produsere optiske fibre i verdensrommet. Disse fibrene overfører en enorm mengde data, men signalet må styrkes over lengre overføringsavstander. Det er en spesiell type krystall kalt ZBLAN som kan ha en tiendedel eller til og med hundrelappet signaltapet av tradisjonelle fibre, men det er vanskelig å produsere i jord-tyngdekraften.

Et nylig eksperiment levert til den internasjonale romstasjonen vil produsere disse ZBLAN-fibrene i verdensrommet, og forhåpentligvis produsere opptil 50 km om gangen. Ettersom lanseringskostnadene reduseres, kan det til og med være fornuftig å produsere fiberoptiske kabler i verdensrommet og deretter bringe dem tilbake til jorden.

Men det gir også mye mening å holde dem i verdensrommet, å lage mer sofistikert satellitt-maskinvare som aldri er kjent jord-tyngdekraften.

Made in Space jobber også med teknologi som vil resirkulere polyetylen tilbake til nye 3D-trykte gjenstander. Når det er så dyrt å fly last inn i bane, gjør det resirkulering av det du allerede har sendt til verdensrommet, og redder det fra å bli dumpet over bord for å brenne opp i bane.

Dette er bare deler av en mye større teknologistrategi som Made in Space jobber mot - målet om et fullt rombasert produksjons- og monteringssystem.

I fremtiden vil satellitter, teleskoper og annen rombasert maskinvare bli designet her nede på jorden. Deretter blir råvarene lansert til verdensrommet med et Archinaut-produksjonssystem.

Archinaut produserer alle komponentene ved å bruke 3D-skriveren, og deretter blir de samlet sammen i verdensrommet.

Made in Space har to smaker av Archinaut de foreslår akkurat nå. DILO-systemet ser ut som en åttekantet dunk omgitt av solcellepaneler med en robotarm som rager ut toppen.

Inne i dunken er alle råvarene til en rombasert kommunikasjonsantenne. Armen tar brett refleksjonspaneler og monterer dem deretter. Den bruker 3D-utskrift for å feste panelene, og deretter brettes de ut til en kommunikasjonsrett.

Romskipet bruker deretter en 3D-skriver for å produsere og ekstrudere en kommunikasjonsbom fra sentrum.

Den mer avanserte versjonen heter ULISSES. Det er en versjon av Archinaut med tre robotarmer som omgir en 3D-skriver. Romfartøyet produserer forskjellige fagverk og noder og bruker deretter armene sine til å samle dem i større og større strukturer. Med denne teknologien er de egentlig bare begrenset av mengden råvarer romskipet har å jobbe med.

Den kunne bygge romteleskoper dusinvis eller til og med hundrevis av meter over.

Brikkene kommer sammen for ekte rombasert produksjon og montering. Så tidlig som i 2022 vil vi se et romfartøy sette sammen sine egne solcellepaneler i verdensrommet, og skape en struktur som aldri trenger å oppleve jordens tyngdekraft.

Og i de kommende årene vil vi se større og større romskip bygget nesten helt i bane. Og til slutt, håper jeg, de blir laget av materiale som høstes fra solsystemet.

En dag ser vi lanseringen av den siste lastraketten. Forrige gang gidder vi å føre noe ut av jordas enorme tyngdekraft godt og ut i verdensrommet. Fra da av vil det bare være turister.